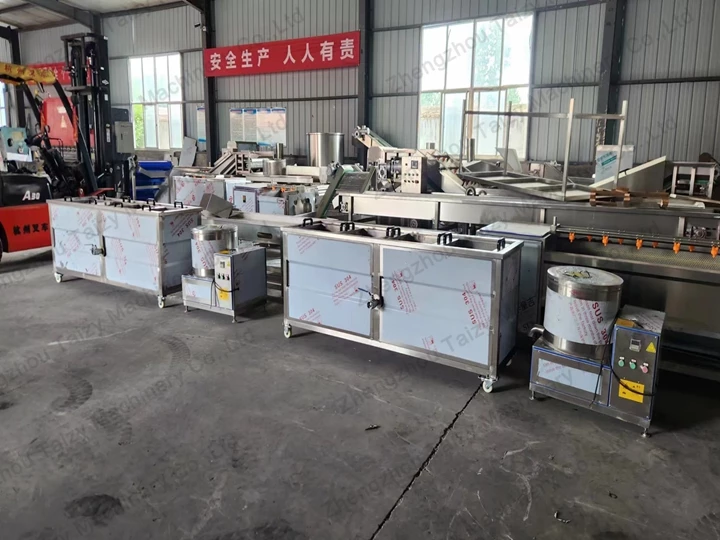

Line produksi kentang goreng otomatis penuh adalah jalur produksi berkapasitas besar dan berkelanjutan yang terdiri dari serangkaian mesin kentang goreng dari stainless steel. Jalur produksi mencakup pencucian kentang, penggorengan, dan pengemasan. Jalur produksi otomatis ini sangat otomatis. Output produksinya bisa mencapai 3000kg/jam. Semua mesin terbuat dari stainless steel dan tahan karat. Baru-baru ini, kami memasang jalur produksi kentang goreng 500kg/jam di Turki.

Langkah-langkah pengolahan kentang goreng

Langkah-langkah produksi kentang goreng meliputi: pencucian, pengupasan, pemotongan, blanching, pengeringan, penggorengan, penghilangan minyak, pembekuan, dan pengemasan.

Dalam produksi kentang goreng otomatis penuh, semua mesin di atas diperlukan. Selain itu, juga diperlukan beberapa konveyor untuk menghubungkan dua mesin yang berdekatan.

1. Pencucian dan pengupasan kentang . Dalam proses produksi kentang goreng otomatis penuh dan keripik kentang, diperlukan mesin pencuci dan pengupas kentang komersial untuk membersihkan kentang terlebih dahulu. Mesin ini mengupas kentang dengan gerakan gesekan terbalik dari rol rambut dan kentang. Pada saat yang sama, kentang yang telah dikupas dikirim ke outlet. Efisiensi pengupasan dapat mencapai lebih dari 99%.

2.Pemotongan kentang goreng. Mesin pemotong kentang ini digunakan secara profesional untuk memotong kentang menjadi potongan kentang goreng. Rentang pemotongan adalah 3-12mm. Potongan kentang yang dipotong berbentuk reguler dan ketebalan seragam.

3. Blanching potongan kentang. Peran blanching adalah untuk menghilangkan pati dalam kentang agar mempertahankan warna dan rasa yang baik selama penggorengan. Mesin blanching kentang kontinu mencapai tujuan blanching sekaligus mengangkut potongan kentang.

4. Pengeringan potongan kentang. Setelah blanching, potongan kentang perlu dikeringkan agar lebih baik saat digoreng. Ini juga mencegah percikan minyak yang disebabkan oleh kelebihan air selama penggorengan. Ketika kentang yang telah diblanching mencapai mesin pengering, motor dari pengering getar menggerakkan pelat pengeringan untuk mengguncang ke atas dan ke bawah guna mencapai tujuan pengeringan.

5.Penggorengan kentang goreng. Mesin penggoreng kentang goreng adalah mesin penggorengan berjeruji kontinu. Kami juga dapat menyesuaikan panjang mesin sesuai kebutuhan produksi pelanggan yang berbeda. Mesin ini dapat mengontrol suhu dan waktu penggorengan secara otomatis, dan dilengkapi dengan scraper untuk mengangkut bahan secara otomatis ke depan. Potongan kentang goreng yang digoreng berwarna keemasan dan matang sempurna.

6. Penghilangan minyak kentang goreng . Untuk memastikan rasa kentang goreng yang digoreng, perlu menggunakan mesin penghilang minyak untuk menghilangkan noda minyak berlebih di permukaan kentang. Vibration deoiler dan vibration dehydrator adalah satu mesin. Menggunakan mesin yang sama dengan vibration dehydration.

7. Pembekuan kentang goreng. Untuk produksi kentang goreng skala besar, diperlukan mesin freezer untuk membekukan kentang goreng setelah digoreng. Tujuan utamanya adalah menjaga kesegaran kentang goreng yang telah digoreng dan mencegah lengket.

8. Pengemasan kentang goreng. Kami perlu mengetahui ukuran dan berat kemasan yang dibutuhkan pelanggan untuk merekomendasikan mesin pengemasan yang sesuai. Mesin pengemasan kentang goreng dapat melakukan pengisian, penimbangan, dan penyegelan secara otomatis. Mesin pengemasan kentang goreng memiliki karakteristik berat kemasan yang akurat dan aturan penyegelan yang konsisten.

Rincian pesanan jalur produksi kentang goreng Turki

Pelanggan Turki berencana memproduksi 4 ton kentang goreng per hari dan bekerja 8 jam sehari. Ia ingin menginvestasikan sebagian besar dana untuk biaya mesin dan workshop guna mengurangi penggunaan tenaga kerja. Ia juga ingin mencapai produksi skala besar dan menjual kentang goreng yang diproduksi kepada distributor lokal, restoran, dan lembaga lainnya. Oleh karena itu, kami merekomendasikan jalur pengolahan kentang goreng otomatis penuh 500kg/jam.

Dia mengirimkan kami ke area pabrik dan bentuknya, dan berharap kami dapat membimbingnya gambar mesin dan penempatan mesin. Kemudian tim teknis kami bernegosiasi dengan pelanggan mengenai rencana penempatan mesin dan mengirimkan gambar rinci. Setelah beberapa kali negosiasi, pelanggan menentukan semua detail mesin dan menambahkan beberapa suku cadang mesin untuk produksi selanjutnya. Setelah berkomunikasi tentang semua detail, pelanggan menandatangani kontrak dengan kami.